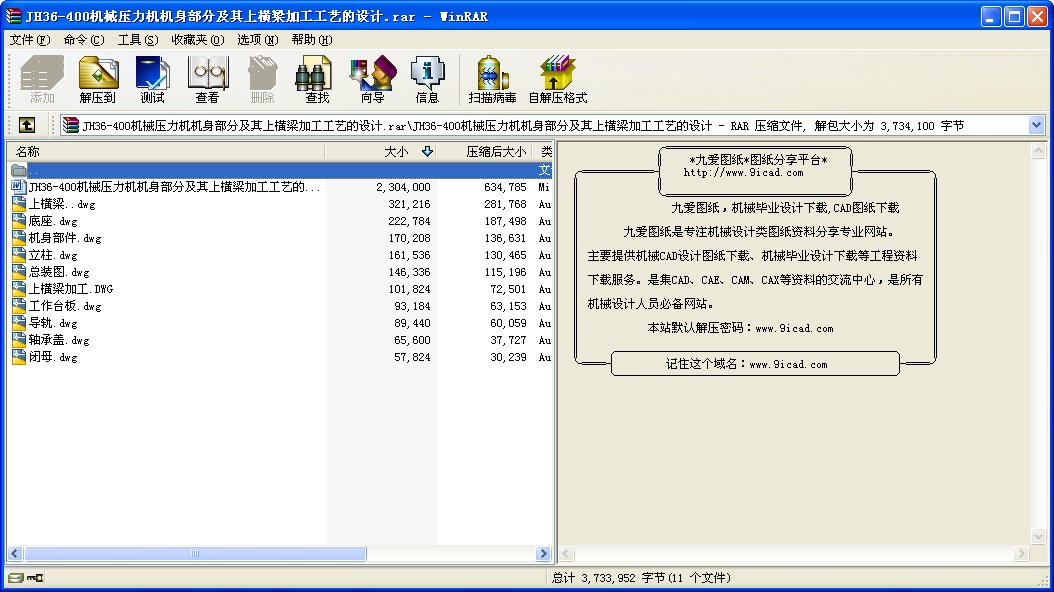

JH36-400機械壓力機機身部分及其上橫梁加工工藝設計

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- JH36-400機械壓力機機身部分及其上橫梁加工工藝的設計

摘要

通過對機械壓力機的發(fā)展現(xiàn)狀的分析,以及參考雙點機械壓力機的設計,確定了本課題的主要設計內(nèi)容。在確定了機械壓力機初步設計方案后,決定采用傳統(tǒng)理論方法對JH36-400機械壓力機機身部件進行設計、計算、強度校核和對壓力機上橫梁加工工藝的設計及其計算,采用AUTO CAD設計軟件對傳動系統(tǒng)中各主要零部件及總裝圖進行了工程繪圖,在參考了某公司生產(chǎn)的閉式雙點機械壓力機機身部件以及查閱了大量關于機身部件設計的書籍后,確定機身部件的設計方案,并對其進行了可行性分析,最后對整個設計進行系統(tǒng)分析,得出整個設計切實可行。

關鍵詞 機械壓力機 ;機身部件;加工工藝。

Abstract

Through to the mechanical press's development present situation's analysis, as well as refers to the JH36-400 mechanical press's design, has determined this topic main design content. After having determined mechanical press preliminary design plan, decided that uses the traditional theory method to carry on the design, the computation, the intensity examination to the JH36-400 mechanical pressure fuselag epartes system; Used the AUTO CAD design software each main spare part and the final assembly drawing has carried on the project cartography to the fuselag epartes system in; In referred to some company to have produced the closed two point mechanical pressure engine drive system which as well as has consulted massively after the transmission system design books, the definite fuselag epartes system's design proposal, has drawn up the transmission system schematic diagram, has given fuselag epartes system's working instructions, and has carried on the feasibility analysis to it, finally carried on the system analysis to the entire design, obtained the entire design to be practical and feasible.

Keywords mechanical press epartes of body processing

目 錄

1 概述 1

1.1 緒論 1

1.2 曲柄壓力機的工作原理與結構組成 2

1.3 曲柄壓力機的發(fā)展概況 4

1.4 通用曲柄壓力機的型號和技術參數(shù) 6

1.4.1 曲柄壓力機的型號 6

1.4.2 通用曲柄壓力機的技術參數(shù) 8

2 機身結構的設計 9

2.1 機身類型 9

2.2 機身結構設計 10

2.2.1 機身設計 10

3 機身強度計算 12

3.1 立柱和拉緊螺栓計算 12

3.1.1 立柱和拉緊螺栓的受力和變形情況 12

3.1.2 立柱強度驗算 14

3.1.3 拉緊螺栓的強度驗算 14

3.2 上橫量和底座的計算 18

3.2.1 上橫量和底座的受力分析 18

3.2.2 上橫梁的計算 19

3.3 壓力機底座的計算 23

4 閉式組合機身變形計算 26

4.1 雙點壓力機底座變形計算公式 26

4.1.1 底座變形計算公式 26

4.1.2 壓力機底座變形計算 27

4.2 雙點壓力機上橫梁變形計算 27

4.2.1 上橫梁變形計算公式 27

4.2.2 上橫梁變形計算 28

5 機身的緊固 29

5.1 緊固的方法分類 29

5.2 緊固的方法選擇 30

6 上橫梁加工工藝設計 31

6.1 上橫梁的作用 31

6.2 上橫梁的工藝分析 31

6.2.1 技術要求分析 31

6.2.2 加工方法 32

6.3 上橫梁工藝規(guī)程設計 32

6.3.1 零件的生產(chǎn)類型 32

6.3.2 零件各表面加工順序的確定 33

6.3.3 切削用量的選擇 33

6.3.4 數(shù)據(jù)計算 34

總結 43

致謝 44

參考文獻 45

附 錄 46

附錄一 46

附錄二 65

1 概述

1.1 緒論

鍛壓生產(chǎn)在工業(yè)生產(chǎn)中占有重要的地位。采用鍛壓工藝生產(chǎn)工件具有效率高、所量好,重量輕和成本低的特點。所以,工業(yè)先進的國家愈來愈多地采用鍛壓工藝代替切削工藝和其他工藝。鍛壓機械在機床中所占的比重也愈來愈大。近年來,鍛壓機械的擁有量日本為34%,美國為32.4%。在鍛壓機械中。又以曲柄壓力機最多,占一半以上。

用曲柄壓力機可以進行沖壓、模鍛等工藝,廣泛用于汽車、農(nóng)業(yè)機械、電器儀表、國防工業(yè)以及日用品等生產(chǎn)部門。隨著工業(yè)的發(fā)展,曲柄壓力機的品種和數(shù)量愈來愈多,質量要求愈來愈顯著,壓力愈來愈大。它在機械制造工業(yè)以及其他工業(yè)的鍛壓生產(chǎn)中的作用愈來愈顯著。例如,在汽車 拖拉機工廠中,用熱模鍛壓力機代替模鍛錘生產(chǎn)模鍛件已經(jīng)成為一個發(fā)展的檔勢。日本已有四條熱模鍛壓力機生產(chǎn)線,其中一條110000千牛熱模鍛壓力機自動生產(chǎn)線是在1971年建成的,可以生產(chǎn)重達1400牛,長達1.3米的曲軸以及重達1000牛,長達2米的汽車前梁生產(chǎn)效率為60件/時。從揀料預熱、剪切、鍛造、檢驗到包裝發(fā)送全部自動進行,全線僅用24人。比模鍛錘的生產(chǎn)效率高得多,勞動條件大為改善。西德已經(jīng)制造了五條120000千牛熱模鍛匠力機自動生產(chǎn)線,供應世界各國。又如,在日用品生產(chǎn)中,如果不采用高速沖壓自動機,那么產(chǎn)品的成本與質量在國際市場上將失去競爭能力。因此大量制造和使用曲柄壓力機,已經(jīng)成為工業(yè)先進國家的發(fā)展方向之一。

我國在解放以前,曲柄壓力機的生產(chǎn)非常落后,只能制造一些手動沖床。解放以后,才有了飛速的發(fā)展,到目前為止,我們已經(jīng)制造了80000千牛的熱模鍛壓力機,40000千牛的雙點壓力機以及其他各種型號的壓力機。但是,與工業(yè)先進的國家比較,我國的曲柄壓力機制造業(yè)還很落后,主要表現(xiàn)在質量不高、數(shù)量不足。品種不全等幾個方面特別是缺乏大型高效的設備。因此,必須大力發(fā)展曲柄壓力機,以滿足四個現(xiàn)代化的需要。

曲柄壓力機的類型很多,按照工藝用途分類如下:

1)板料沖壓壓力機

(1)通用壓力機.用來進行沖裁、落料、彎曲、成形和淺拉廷等工藝。

(2)拉延壓力機,用來進行拉延工藝。

(3)板沖高速自動機,適用于連續(xù)級進送料的自動沖壓工藝。

(4)板沖多工位自動機,適用于連續(xù)傳送工件的自動沖壓工藝。

2)體積模鍛壓力機

(1)冷擠壓機,用來進行冷擠壓工藝。

(2)熱模鍛壓力機,用來進行熱模鍛工藝。

(3)精壓機,用來進行平面精壓,體積精壓和表面壓印等工藝。

(4)平鍛機,用來進行平鍛工藝。

(5)冷墩自動機,用于制造如螺釘螺母等各種標準件。

(6)精鍛機,用來精鍛各種軸類工件。

3)剪切機

(1)板料剪切機,用于裁剪板料。

(2)棒料剪切機,用于截裁棒料。

1.2 曲柄壓力機的工作原理與結構組成

曲柄壓力機是采用機械傳動的鍛壓機器。通過傳動系統(tǒng)把電動機的運動和能量傳給工作機構,從而使坯料獲得確定的變形,制版所需的工件。

圖1—1、圖1—2分別是曲柄壓力機的外形圖和運動原理圖。其工作原理如下:電動機通過三角皮帶將運功傳給大皮帶輪1,從而通過齒輪2、3、4把運動傳給偏心齒輪5,連扦6的上端套在偏心齒輪上,下端與滑塊7用鉸鏈連接,因此,就將齒輪的旋轉運動變成滑塊的往復運功。上模裝在滑決上,下模裝在工作臺上。當材料放在上下模之間時,即能進行沖裁或其他變形工藝,制成工件。氣墊18是用來頂出工件或在拉伸時作壓邊用。由于工藝操作的需要,滑塊時而運動,時而停止,因此裝有離合器5和制動器4。壓力機在整個工作周期內(nèi)進行工藝操作的時間很短,即有負荷的工作時間很短,大部分時間為無負荷的空程。為了使電機的負荷均勻,有效地利用能量,因而裝有飛輪。大皮帶輪即起飛輪作用。

從上述的工作原理可以看出,曲柄壓力機一般由下面幾部分組成:

(1)工作機構 一般為曲柄滑塊機構, 由曲軸、連桿和滑塊等零件組成。

(2)傳動系統(tǒng) 包括齒輪傳動和皮帶傳動等機構。

(3)操縱系統(tǒng) 如離合器和制動器。

(4)能源系統(tǒng) 如電動機和飛輪。

(5)支承部件 如機身。

除上述基本部分以外,還有多種輔助系統(tǒng)與附屬裝置,如潤滑系統(tǒng)、保護裝置以及氣墊等。

曲柄壓力機的工作機構代表壓力機的工作特征,其運動規(guī)律將影響壓力機的工作性能,而其受力狀況則是壓力機強度和剛度設計的基礎。壓力機的傳動系統(tǒng)將影響壓力機的整體布置、外形尺寸、美觀以及重量和成本。離合器和制動器是壓力機能否正常穩(wěn)定工作的關鍵,它們的正確設計與使用將會大大提高壓力機的工作可靠性和壽命。壓力機工作時,除需要其有足夠的壓力外,還需要具有足夠的能量。電動機和飛輪的正確選用與合理設計是獲得足夠能量的基礎,同時也給節(jié)約能量提供了途徑。所有的部件和零件都支承在機身上,機身的合理設計將降低壓力機的重量,提高壓力機的剛度。壓力機的輔助裝置與系統(tǒng)將使壓力機獲得必要的輔助功能,使其安全運轉,是提高壓力機使用效率不可缺少的組成部分,其設計好壞在一定程度上標志著壓力機的先進與否。

1.3 曲柄壓力機的發(fā)展概況

鍛壓生產(chǎn)已有悠久的歷史,但是,采用鍛壓機械進行鍛壓生產(chǎn)卻只有百余年的歷史,十九世紀三十年代,世界上山現(xiàn)了第一臺簡易的平鍛機和蒸汽錘。六十年代生產(chǎn)了一些沖壓用的液壓機。直到十九世紀末期,才出現(xiàn)相當規(guī)模的曲柄壓力機和鍛造用的液壓機。二十世紀前期,由于汽車工業(yè)的興起,曲柄壓力機以及其他鍛壓設備得到了迅速發(fā)展。眾所周知,由于采用現(xiàn)代化的鍛壓工藝生產(chǎn)工件具有效率高、質量好、能量省和成本低的特點。所以,工業(yè)先進的國家越來越多地采用鍛壓工藝代替切削工藝和其他工藝。鍛壓生產(chǎn)在工業(yè)生產(chǎn)中的地位越來越重要,鍛壓機械在機床中所占的比重也越來越大。近年來,鍛壓機械的擁有量日本為34%,美國為32.4%。在鍛壓機械中,又以曲柄壓力機最多,占一半以上。用曲柄壓力機可以進行沖壓和模鍛等工藝生產(chǎn),它廣泛用于汽車、農(nóng)業(yè)機械、電器儀表、國防工業(yè)以及日用品等生產(chǎn)部門。隨著工業(yè)的發(fā)展,曲柄壓力機的品種和數(shù)量越來越多,質量要求越來越高,壓力越來越大。它在機械制造工業(yè)以及其他工業(yè)的鍛壓生產(chǎn)中的作用越來越顯著。例如,在汽車拖拉機工廠中,用熱模鍛壓力機代替模鍛錘生產(chǎn)模鍛件已經(jīng)成為一個發(fā)展趨勢。日本已有數(shù)條熱模鍛壓力機生產(chǎn)線,其少一條110000kN熱模鍛壓力機生產(chǎn)線是在197l年建成的,可以生產(chǎn)重達140kg,長達1.3m的曲軸以及重達100kg,長達2m的汽車前梁,生產(chǎn)效率為每小時60件。.從裝料、預熱、剪切、鍛造、檢驗到包裝、發(fā)送全部自動進行。全線僅用24人,比模鍛錘的生產(chǎn)效率高得多,勞動條件大為改善。德國已經(jīng)制造了若干條120000kN的熱模鍛壓力機自動生產(chǎn)線,供應世界各國。我國也購置—條,對汽車鍛件的生產(chǎn)起著良好的作用。又如,冷擠壓工藝是—項新興的工藝,用冷擠壓生產(chǎn)的零件表面粗糙度小,尺寸精度高,直徑為20一30mm的零件其公差范圍可控制在0.015m m以內(nèi),因此,所生產(chǎn)的零件不需進行或少量進行切削加工即可使用。大大提高了生產(chǎn)率,并節(jié)約了原材料。

隨著冷擠壓工藝的發(fā)展,各種類型的擠壓機應運而生,正在使加工行業(yè)產(chǎn)生巨大的變化。再如,在日用品及家用電器生產(chǎn)中,如果不采用高速沖壓自動機,產(chǎn)品的成本與質量在國際市場上將失去競爭能力。因此大量制造和使用曲柄壓力機,已成為工業(yè)先進國家的發(fā)展方向之—。

近年來,曲柄壓力機正向著高速度和高精度的方向發(fā)展,并努力降低噪音.提高安全

性,擴大自動化程度,改善勞動條件。特別是采用微型計算機控制的曲柄壓力機,更具有先進的水平。

例如,行程次數(shù)500次/min左右的高速壓力機已普遍應用,美國明斯恃(Minster)公司已生產(chǎn)250kN2000次/min的超高速壓力機。美國國民(National)公司發(fā)展了新系列的高速冷墩機,M12四工位螺母冷墩機生產(chǎn)率為每分鐘250件。

精密沖裁的壓力機己發(fā)展到25000 kN,可沖裁的最大板厚已達25mm,加工的零件周邊的表面粗糙度很小,尺寸精度很高,沖切面的垂直度可達89°30’。擠壓機己發(fā)展到50000kN,多工位擠壓機已發(fā)展到45000kN,機器精度不斷提高,剛度已達到同規(guī)格的通用壓力機的2—3倍。

1982年在日本大阪國際機床展覽會上展出了55臺鍛壓設備,其中采用數(shù)控的占34.5%,可以人機對話,編成十分方便。日本會田公司制造的2000KN“沖壓中心”,采用微型計算機控制,自動換模、換料和調整工藝參數(shù),全部時間只需5min。德國奧穆科(Eumuco)公司近年來制造的熱模鍛壓力機和平鍛機,都已采用微機巡回檢測各軸承的溫度,顯示工藝力,對壓力機的安全運轉起著重要作用。

國際標準化組織(ISO)規(guī)定,在85—90dB的連續(xù)噪音下,工作時間不能超過8h, 而美國和瑞士規(guī)定為85dB。現(xiàn)在德國舒勒(Sehuler)公司制造的開式壓力機已為75dB。還有一些公司正在研制低噪音(75dB)的折彎機和冷墩自動機。

我國解放以前,曲柄壓力機的生產(chǎn)非常落后,只能制造一些手動沖床。解放以后才有了飛速的發(fā)展,到目前為止,我們已經(jīng)制造了80000kN的熱模鍛壓力機,40000kN的雙點壓力機以及其他各種型號的壓力機。近年來,由于自行研究和引進技術,研制水平達到了一個新的高度。我國的汽車制造廠,電機電器制造廠以及有關的工廠都裝備著不少新型的曲柄鍛壓機械。但是,與工業(yè)先進的國家比較,我們的曲柄壓力機制造業(yè)仍屬落后,主要表現(xiàn)在質量不高,性能不好和品種不全等方面,特別缺乏大型高效的設備。因此,必需大力發(fā)展曲柄壓力機,以滿足現(xiàn)代的需要。

...

文檔留言 共有條評論

熱門關鍵詞:

熱門關鍵詞:

豫公網(wǎng)安備 41072402000322號

豫公網(wǎng)安備 41072402000322號