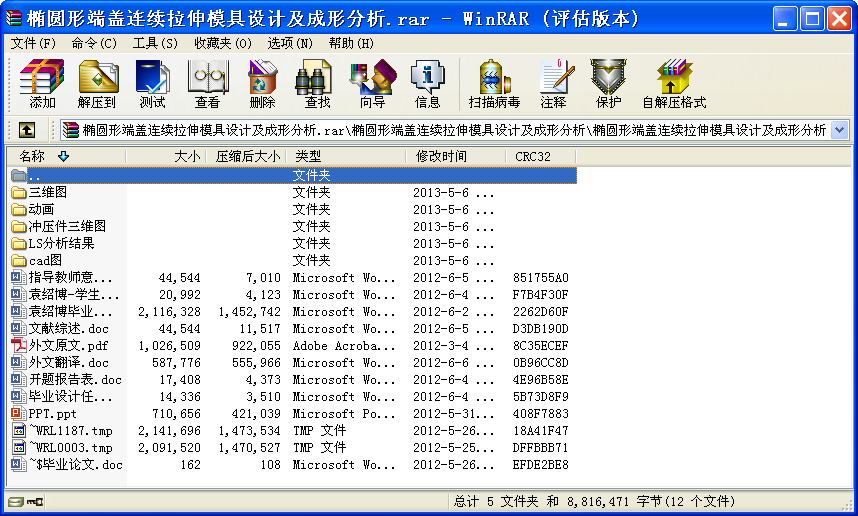

橢圓形端蓋連續(xù)拉伸模具設(shè)計(jì)及成形分析

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- 摘 要

本文簡(jiǎn)單介紹了沖壓模具在現(xiàn)代工業(yè)中的地位以及國(guó)內(nèi)外模具設(shè)計(jì)制造技術(shù)的現(xiàn)狀和發(fā)展趨勢(shì),對(duì)本課題的研究任務(wù)和研究方法做了簡(jiǎn)要的概括。

本次模具設(shè)計(jì)的零件為拉深沖裁件——用途廣泛的橢圓端蓋。采用的材料是軟黃銅板,厚度0.5mm,該材料的導(dǎo)電、延展、耐腐蝕等性能較好,故常用于加工電子電器的零部件;該材料具有足夠的強(qiáng)度、剛度及良好的塑性,可進(jìn)行拉深、沖裁加工。

首先對(duì)零件進(jìn)行了工藝性分析,有多次拉深、整形、沖孔、和落料等一系列工序,各工位有相互的尺寸關(guān)系,且尺寸和位置精度要求較高,如果采用普通的單工序模或復(fù)合模沖壓生產(chǎn)則需要多副模具、多臺(tái)沖床、多個(gè)操作人員才能夠完成所有工序的沖壓制造過程,而且產(chǎn)品質(zhì)量還得不到很好的保證,生產(chǎn)效率相對(duì)較低。因此選用多工位級(jí)進(jìn)模加工的生產(chǎn)工藝,可以提高材料的利用率、大大提高生產(chǎn)效率,且能做到節(jié)能環(huán)保。其次經(jīng)過計(jì)算分析確定工藝方案完成該模具的排樣設(shè)計(jì),凸凹模工作部分的設(shè)計(jì)計(jì)算,還有模具結(jié)構(gòu)和工藝零件設(shè)計(jì),選擇合適的模具材料和合理的加工工藝。

運(yùn)用Proe/E三維建模軟件進(jìn)行造型設(shè)計(jì)及裝配,并在Proe/E中做了機(jī)械運(yùn)動(dòng)動(dòng)畫仿真。對(duì)分析軟件Dynaform的作用及應(yīng)用領(lǐng)域、基本理論、成形分析過程進(jìn)行了簡(jiǎn)要介紹,并針對(duì)設(shè)計(jì)的橢圓端蓋模具做了成形分析,獲得了拉伸成形中的厚度變化規(guī)律和應(yīng)力應(yīng)變規(guī)律,預(yù)測(cè)了沖壓模具成型過程中的破裂、起皺、變薄等問題,從而通過改變壓邊力及沖壓速度的等一系列參數(shù)來實(shí)現(xiàn)模具設(shè)計(jì)及沖壓工藝的優(yōu)化。

關(guān)鍵詞 :沖壓模具,Proe/E,動(dòng)畫仿真,DYNAFORM

目 錄

摘 要 Ⅳ

ABSTRACT Ⅴ

1 緒論 1

1.1 課題的提出 1

1.1.1 多工位級(jí)進(jìn)模的含義 1

1.1.2 多工位級(jí)進(jìn)模的特點(diǎn) 2

1.1.3 多工位級(jí)進(jìn)模的分類 5

1.1.4 多工位級(jí)進(jìn)模的應(yīng)用 6

1.2 本文主要的研究工作 9

1.3 本文的主要研究方法 9

2 制件的工藝性分析 9

2.1 拉深的分析與算計(jì) 10

2.2 拉深參數(shù)的計(jì)算及選擇 11

3 確定排樣圖和裁板方案 12

3.1 板料規(guī)格選擇 12

3.2 排樣設(shè)計(jì) 12

4 計(jì)算工序沖壓力 初選壓力機(jī) 13

4.1 落料力的計(jì)算 13

4.2 壓邊力的計(jì)算 13

4.3 拉深力的計(jì)算 14

4.4 壓力機(jī)公稱壓力 14

5 模具工作部分尺寸的計(jì)算 15

5.1 凸、凹模間隙的計(jì)算 15

5.2 拉深 15

5.3 凸、凹模工作尺寸及其公差 15

5.4 選取凸凹模的圓角半徑 16

5.5 拉深凸模的出氣孔尺寸 16

6 工件零件結(jié)構(gòu)尺寸和公差的確定 16

6.1 整體落料凹模板的厚度H的確定 16

6.2 凹模板長(zhǎng)度L的計(jì)算 17

6.3 確定拉伸模的閉合高度 17

7 Proe/E應(yīng)用環(huán)境 18

7.1 建模工具介紹 18

7.2 零件的建模 18

7.2.1 零件介紹 18

7.2.2 零件的建模步驟 19

8 Dynaform對(duì)成型件的成形分析 22

8.1 分析工具DYNAFORM的簡(jiǎn)介 22

8.2 Dynaform的基本理論 23

8.2.1 虛位移原理 23

8.2.2 動(dòng)力顯式算法 23

8.3 DYNAFORM 的變形分析過程 26

8.3.1 DYNAFORM中零件導(dǎo)入前的保存 26

8.3.2 零件的導(dǎo)入 26

8.3.3 零件層編輯 27

8.3.4 曲面網(wǎng)格劃分 27

8.3.5 網(wǎng)格檢查 30

8.3.6 定義工具及毛坯 32

8.3.7 定位工具設(shè)置和最小距離檢查 33

8.3.8 定義載荷曲線 34

8.3.9 快速設(shè)置 36

8.3.10 分析設(shè)置 36

8.3.11 DYNAFORM對(duì)零件的后處理 37

9 全文總結(jié)與工作展望 44

9.1 全文總結(jié) 44

9.2 工作展望 45

致 謝 46

參考文獻(xiàn) 47

...