加工渦輪盤榫槽的臥式拉床夾具

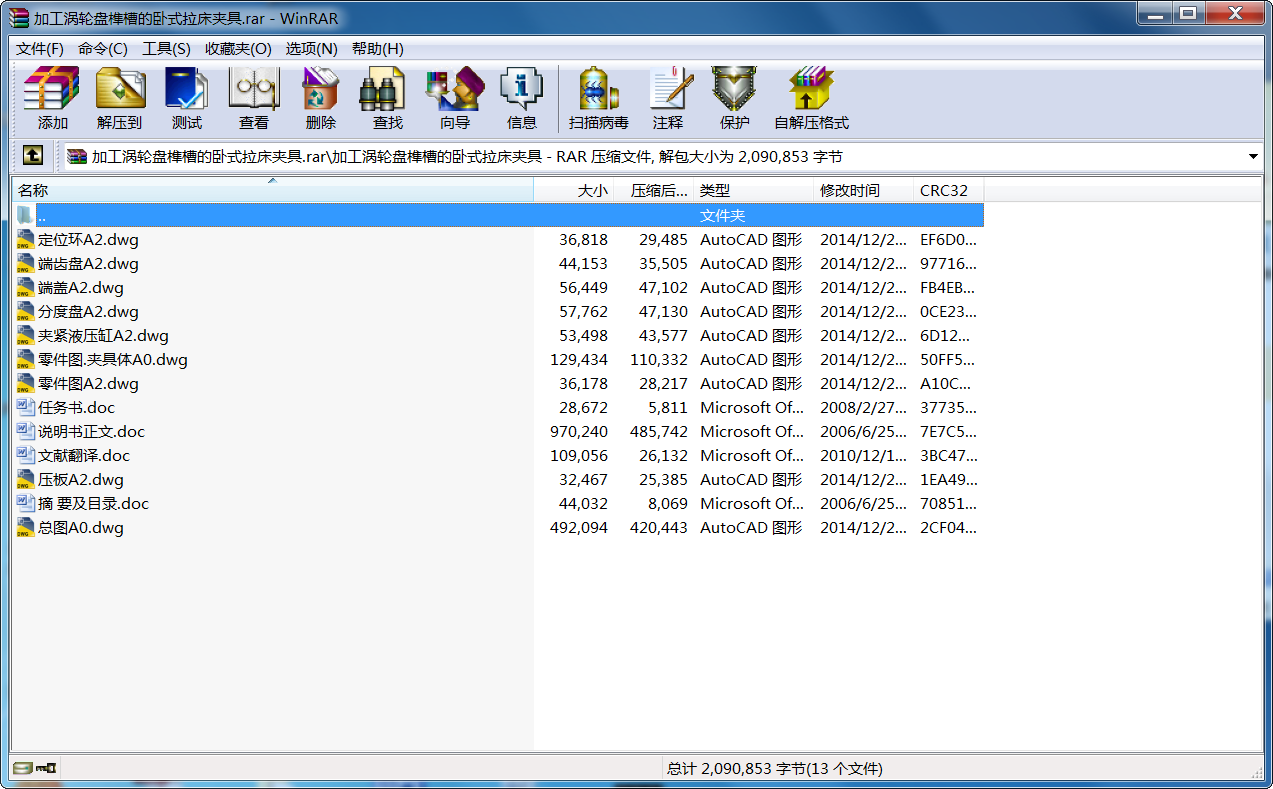

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- 加工渦輪盤榫槽的臥式拉床夾具

摘 要

本文主要是通過分析航空發動機上的渦輪盤榫槽的結構特點,加工工藝等情況,確定設計方案,完成了加工渦輪盤榫槽的臥式拉床夾具的設計。

此夾具主要用于拉削83076967型渦輪盤上均布的47個樅樹型的榫槽,由于本工序中對榫槽工作面距榫槽中心的距離以及47個榫槽的累記均布很小,并且榫槽的拉削加工工位較多,所以在此夾具的設計過程中,選用一端平面和短圓柱作為定位基準,著重對定位裝置和分度裝置進行了詳細系統地設計,采用體積小、轉動靈活、操作方便、分度精度較高的端齒盤分度裝置,為了能夠減輕勞動強度,提高勞動生產率,用液壓機構作為分度裝置的動力系統。對夾具上各裝置作了合理、正確的布置,盡量減小了夾具的體積。簡述了該夾具的使用和調整方法,并綜合分析了提高樅樹型榫槽表面粗糙度的方法。

關鍵詞 渦輪盤榫槽 定位誤差 端齒盤式分度盤

Abstract

This article mainly is through the analysis aircraft engine on turbine disk key way unique feature, situations and so on processing craft, determined the design proposal, has completed the processing turbine disk key way horizontal-type broaching machine tongs design.

This tongs mainly uses in on the broaching 83076967 turbine disks the even cloth 47 fir tree's key way, because in this working procedure is apart from the key way center to the key way working surface the distance as well as 47 key ways records the even cloth to be very small tiredly, and the key way broaching processes the location to be many, as soon as therefore in this tongs design process, selects holds straight the surface and the short column took the localization datum, emphatically carried on to the positioning device and the spacing device systematically has designed in detail, uses the volume slightly, the rotation nimble, the ease of operation, the indexing precision high end tooth plate spacing device, in order to could reduce the labor intensity, enhanced the labor productivity, took the spacing device with the hydraulic gearDynamic system. Each installment has made reasonably, the correct arrangement to the tongs on, reduced the tongs volume as far as possible. Has summarized this tongs use and the adjustment method, and the generalized analysis enhanced the fir tree key way surface roughness the method.

Key word fir tree key way position error end tooth disc type graduated disc

目 錄

摘 要…………………………………………………………………………… I

Abstract……………………………………………………………………… II

第1章 緒 論………………………………………………………………… 1

1.1 現代機床夾具發展的方向………………………………………… 1

1.2 現代制造業對夾具設計的要求…………………………………… 2

1.3 項目提出的背景及研究的內容…………………………………… 2

1.4 項目研究的方法、預期結果及意義……………………………… 3

第2章 渦輪盤件榫槽的加工特點及工藝裝備………………………………4

2.1 渦輪盤榫槽加工工藝的分析 ………………………………………4

2.1.1 渦輪盤榫槽加工工序圖的分析…………………………… 4

2.1.2 零件毛坯種類、特點……………………………………… 5

2.1.3 渦論盤的加工工藝規程分析……………………………… 5

2.2 拉削方法及工藝裝備的分析與選取……………………………… 6

2.2.1 拉削方法…………………………………………………… 6

2.2.2 工藝裝備……………………………………………………7

第3章 渦輪盤分度夾具設計方案的確定………………………………… 10

3.1 定位原理和定位機構………………………………………………10

3.2 定位基準的選取以及定位誤差的分析……………………………11

3.2.1 定位基準的選擇和定位裝置的設計…………………… 11

3.2.2 定位誤差的分析和計算………………………………… 11

3.3 夾緊裝置的設計……………………………………………………14

3.3.1 夾緊方案的確定………………………………………… 14

3.3.2 夾緊力的確定…………………………………………… 15

3.4 分度結構的設計……………………………………………………18

3.4.1 分度方式選擇…………………………………………… 18

3.4.2 端齒盤式分度盤的優點………………………………… 18

3.4.3 端齒盤式分度盤設計…………………………………… 19

3.5 分度裝置的動力系統設計…………………………………………20

3.5.1 端齒盤分合的動力系統……………………………………… 21

3.5.2 分度回轉機構動力設計………………………………… 22

3.5.3輔助夾緊裝置液壓缸的設計……………………………… 24

3.6 夾具輔助機構設計…………………………………………………25

3.6.1 轉動剎車機構…………………………………………… 25

3.6.2 分度指示機構…………………………………………… 26

3.7 主要零件設計要點…………………………………………………26

3.8 主要尺寸計算………………………………………………………27

第4章 分度夾具使用和調整…………………………………………………30

4.1 分度夾具使用………………………………………………………30

4.1.1 加工準備………………………………………………… 30

4.1.2 控制過程………………………………………………… 30

4.1.3 拉削試料及試件………………………………………… 31

4.2 分度夾具調整和提高榫槽精度的方法……………………………32

4.2.1 調整徑向尺寸…………………………………………… 32

4.2.2 調整分度………………………………………………… 32

4.2.3 提高榫槽粗糙度方法…………………………………… 33

第5章 經濟性與資源分析……………………………………………………34

結 論……………………………………………………………………………35

致 謝……………………………………………………………………………36

參考文獻……………………………………………………………………… 37

專題論文……………………………………………………………………… 38

附錄1 中文譯文……………………………………………………………… 46

附錄2 外文文獻……………………………

第一章 緒論

1.1 現代機床夾具的發展方向

機床夾具就是在機床上將工件進行定位、夾緊,將刀具進行導向的一種裝置,其主要作用就是使工件相對與機床和刀具有一個正確的位置,并在加工過程中保持這個位置不變

現代工業的一個顯著特點是:新產品發展快,質量要求高,品種規格多,產品更新換代周期短。反映在機械工業上,多品種、小批量生產在生產類型比例中,占了很大比重。

為了適應這一要求,必須做好生產技術準備工作,而機床夾具是這一工作的重要組成部分。

現代機床夾具的發展方向主要表現在:

1.標準化

完善的標準化,不僅指現有夾具零部件的標準化,而且對應各種類型夾具應有標準的結構。這樣可以使夾具的設計、制造和裝配工作簡化,有利于縮短生產周期和降低成本。

2.可調化、組合化

這樣做可以擴大專用夾具的使用范圍,改變以往工藝條件稍有變化就導致專用工裝報廢的現象,使夾具能重復利用。實行組合化的原則設計工裝,用少量元件能滿足多種要求。

3.精密化

隨著機械產品加工、裝配精度日益提高,高精度機床大量涌現,勢必要求機床夾具的精度也相應地越來越高。

4.高效自動化

為了既改善勞動條件,實現文明生產,使所設計的工裝更符合人機工程學原理,以提高生產效率,又能降低加工成本,對夾具提出高效自動化的要求,以便獲得良好的經濟效益。

5.模塊化

通過采用模塊化設計,可以提高設計效率,縮短設計周期。

1.2 現代制造業對夾具設計的基本要求

1.穩定地保證工件的加工精度

2.提高機械制造行業的勞動生產率

3.結構簡單、有良好的結構工藝性并且操作簡便、能改善勞動條件

4.應能降低產品的制造成本

1.3 項目提出的背景及研究的內容

渦輪盤是航空發動機(如圖1-1)的重要零件,它與相應的軸、葉片相互連接而組成發動機中的轉子組件。渦扇發動機的外函推力完全來自于它高速旋轉所產生的推力。處于高速、高溫的工作環境下,是關鍵復雜構件,其機械加工特點表現為榫槽形狀結構復雜,加工精度要求高、空間角度復雜等。它的設計、工藝和制造水平決定了航空發動機的經濟性、安全可靠性、維修周期、壽命等性能指標。

圖1—1航空發動機

現在渦輪盤材質多采用GH698,屬鎳基合金,Ni含量大于70%,加工硬化嚴重,切削加工性非常差。機械加工難度大,在整個渦輪機加工中也是一個難點。而在整個渦輪盤的機械加工中,工作量最大、難度最高的是輪盤榫槽加工。因此本文主要是圍繞在拉削渦輪盤榫槽這一工序過程中所使用的專用夾具為中心,研究了拉削渦輪盤榫槽的臥式拉床夾具的結構設計、調整和使用。

1.4項目研究的方法、預期結果及意義

該夾具主要用于拉削航空發動機渦輪盤上的榫槽,榫槽本身精度主要由拉刀設計、制造精度和拉削方法保證;榫槽的相對精度,如榫槽至中心控制尺寸、榫槽均布誤差等就主要由該夾具來保證。因此在確定該夾具的設計方案時,首先對工序圖進行分析,了解本工序需要保證的尺寸精度和位置精度。為了使所設計的夾具能夠保證零件所要求的精度,必須對渦輪盤進行精確地定位和準確地分度。為了能夠減輕勞動強度,提高勞動生產率,盡量縮短本工序的輔助時間,動力系統采用液壓裝置。此液壓分度夾具與移動安裝座的定位是靠移動安裝座上的兩個定位銷,通過四個M20螺栓連接固定。零件安裝到分度夾具上,用螺栓壓緊;將拉刀按順序放入拉刀盒中,拉刀盒通過刀柄與拉床主軸連接。

通過采用合理的定位裝置和分度機構,該夾具應該能夠保證零件要求的尺寸和位置精度。渦輪盤是航空發動機上一個十分重要的零件,然而在整個渦輪盤的機械加工過程中,精度要求最高,難度最大就是渦輪盤上的榫槽的加工這一工序,因為榫槽必須要和葉片上的榫頭相配合。它們之間的配合精度要求也是很高的。綜以上分析,本道工序所要加工的渦輪盤榫槽對于整個發動機的質量和性能都有著十分重要的影響,所以本工序所專用的夾具的設計制造有著十分重要的意義。

第二章 渦輪盤件榫槽的加工特點及工藝裝備

2.1 渦輪盤榫槽加工工藝的分析

2.1.1 渦輪盤榫槽加工工序圖的分析

渦輪盤是航空發動機上的典型的盤類零件,屬于盤類件,在本道工序中主要的加工表面是形狀為樅樹形的榫槽面,榫槽是用于安裝葉片的,較為復雜。數量為47個,均布于ф328的圓周,均布累積誤差不大于0.127mm。榫槽的寬度尺寸、榫槽工作面至距渦輪盤中心的距離誤差均在0.1mm以內,榫槽表面粗糙度要求Ra1.6以上(圖2-1)。

...

文檔留言 共有條評論

驗證碼:  看不清楚,換一個

看不清楚,換一個

熱門關鍵詞:

熱門關鍵詞:

豫公網安備 41072402000322號

豫公網安備 41072402000322號